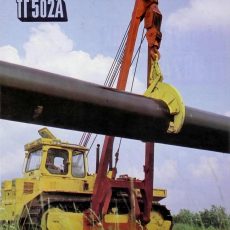

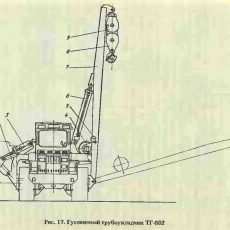

ТГ-502 гусеничный гидроприводный трубоукладчик на базе трактора ТТ-330

ТГ-502 гусеничный гидроприводный трубоукладчик грузоподъемностью 50 тонн на базе трактора ТТ-330 для строительства трубопроводов диаметром 1220 и 1420 мм, высота подъема крюка до 7.3 м, вылет до 7.5 м, рабочий вес 66.3 тоннн, максимальная скорость вперед/назад 10.6/8.8 км/час.

Двигатель: 8ДВТ-330 330 лс

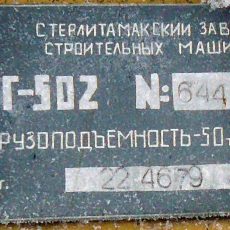

2300 экземпляров, СЗСМ г. Стерлитамак, 1980-96 год.

Описание оригинала

Начало выпуска:

Окончание выпуска:

Файлы

Разработчик: Специальное конструкторское бюро "Газстроймашина" (СКБ "Газстроймашина") Министерства строительства предприятий нефтяной и газовой промышленности СССР, г. Москва.

Изготовитель: Стерлитамакский завод строительных машин Министерства строительного, дорожного и коммунального машиностроения СССР (Завод Строймаш), г. Стерлитамак Башкирия. Основан в 1944 г. Основная продукция завода - оборудование для устройства фундаментов. Проектная мощность корпуса трубоукладчиков составляла 500 штук в год.

Не дал Бог таланта писать, но надо поделиться опытом эксплуатации этой машины.

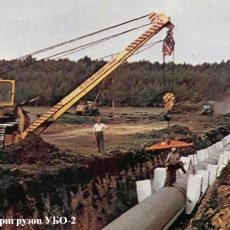

В 1982 г. в изоляционно-укладочную мехколонну №2 СМУ-5 треста «Краснодартрубопроводстрой», ст. прорабом которой я и был, поступили 5 новых трубоукладчиков ТГ-502 и один выставочный лимонного цвета с заводским №2. Зная о капризах этого трубача, я заранее направил на завод в Стерлитамаке 5 машинистов. За три недели эти настоящие знатоки своего дела, по их словам, «пролезли по трубоукладчику от заливной горловины до выхлопных труб». По моей просьбе, заводчане снабдили деталями, наиболее часто выходящими из строя, что в годы плановой экономики было явлением неслыханным - помогли «дары Кубани». В основном это были детали управления гидравликой и огромный набор резинотехнических изделий. На этом проблемы с надежностью трубоукладочного оборудования практически были исчерпаны, а сам трактор проблем не вызывал, если не гонять его как такси. При этом надо отдать должное машинистам - техническое обслуживание выполнялось безукоризненно и с учетом местных условий. До 1990 г. мы построили примерно 500 км газопроводов диаметром 1220 и 1420 мм: от р. Дон до КС «Изобильная» вдоль трассы Ставрополь-Москва, Уренгой-Помары-Ужгород 40 км в Курской области, 120 км газопровода Бейнеу-Александров Гай в Гурьевской области и 110 - Макат-Северный Кавказ вместе с КС «Артезиан» в Калмыкии.

Трубоукладчики ТГ-502 по многим технологическим и техническим параметрам, в том числе и удельному давлению на грунт, трудоемкости эксплуатации и ТО превосходили импортные CAT-594 и Komatsu D355C. Чего только стоили его феноменальная устойчивость, надежные двигатель и ходовая с раздельным приводом на бортовые, комфортабельная кабина с двумя дверями, простой алгоритм управления и, конечно же, воздушное охлаждение двигателя. Да, он не был таким шустрым как иностранцы, но это, в противоположность бульдозеру, не так часто было востребовано, разве что на ТСБ.

Даже у бывалых машинистов, привыкших работать в колонне на изоляции с укладкой при серьезном перегрузе, эта машина своей устойчивостью и маневренностью вызывала заслуженное уважение. Надо пояснить, что, в отличии от сегодняшней укладки в траншею изолированной на заводе и сваренной в нитку трубы, раньше изолировали трубу на месте после сварки, совмещая эту работу с укладкой. Поэтому бригадирскому (последнему в колонне) трубачу приходилось нести, кроме длинного хвоста трубы, и 15-тонный изоляционный комбайн, при этом на приличном вылете. 502-ой держал нагрузку уверенно, да и шел подальше от бровки траншеи, чтоб избежать обрушения откоса. К тому же, у него центр тяжести пониже и площадь контакта гусениц с грунтом побольше.

Так что, спасибо заводчанам за такой башкирский «Чувашпиллер». А ведь это была одна из первых отечественных дорожных машин со столь серьезной гидравликой.

Про бульдозер на Т-330 ничего не скажу - с ним не работал.

Из замечательного по своей познавательности труда Антона Круглова «Промышленные тракторы». Спасибо огромное автору и А. Буздину за то, что предоставил возможность пользоваться с этой работой.

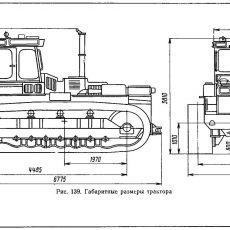

«… Миннефтегазстроем были рассмотрены и утверждены техническое задание и технический проект нового специального трактора марки ТТ-330 и трубоукладчика ТГ-502. В сентябре 1975 года вышло поручение Совета Министров за номером 2913 по проведению опытно-конструкторских работ по изготовлению образцов трактора ТТ-330 и их испытаний. Данная модель, в отличие от базовой, спроектирована с полностью жесткой подвеской гусеничного движителя, установкой опорных катков на подшипниках скольжения, с измененной конструкцией натяжного колеса и сдающего механизма, увеличенными размерами колеи до 2720 мм, базы до 4635 мм и шириной гусеничной ленты до 780 мм, а так же некоторыми другими особенностями. В утепленной кабине установили поворотное сиденье с целью достижения удобства работы машиниста. Размеры ТТ-330, мм: 6800 х 3370 х 3810. К изготовлению первых двух ТТ-330 на ЧЗПТ приступили в 1976 году, а 12 мая 1977 года они покинули сдаточный корпус и в июле того же года были отправлены в г. Стерлитамак для установки на них трубоукладочного оборудования ТГ-502. В ноябре 1977 года изготовленные Стерлитамакским заводом строительных машин новые трубоукладчики были отгружены на Уральскую НИИС НАТИ и на НИИП СКБ "Газстроймашина" для прохождения предварительных испытаний, где были проведены всесторонние лабораторно-полевые испытания. После этого, трубоукладчик был рекомендован на приемочные испытания, при условии устранения выявленных замечаний и изготовления образца за номером три. В феврале 1980 года приемочная комиссия рассмотрела результаты испытаний всех трех опытных образцов и рекомендовала их к постановке в серийное производство.

ЧЗПТ очень быстро среагировал, выпустив в том же 1980 году сорок шесть единиц новых тракторов ТТ-330. Серийное производство было начато. А в 1983 году на заводе были изготовлены три трактора ТТ-330УХЛ для работы в условиях пониженных температур и для навески оборудования ТГ-502АХЛ. В 1986 году они успешно прошли приемочные испытания и были поставлены в серийное производство. Всего до 1996 года, когда они были сняты с производства, было изготовлено 2300 тракторов ТТ-330 и их модификаций.

Источник: www.techstory.ru/krans/trr/truba_tg502.htm

Кран-трубоукладчик ТГ-502 грузоподъемностью 50 т предназначен для укладки в траншею трубопроводов, сопровождения очистных и изоляционных машин и выполнения различных подъемно-транспортных операций на строительстве магистральных трубопроводов диаметром 1220 и 1420 мм. Он может быть использован на аналогичных работах (в пределах его технической характеристики) при сооружении трубопроводов больших диаметров. Трубоукладчик подобного класса в нашей стране создан впервые. По основному показателю - моменту устойчивости - он превосходит зарубежные трубоукладчики 594Н (Caterpillar, США) и Д355С-3 (Komatsu, Япония).

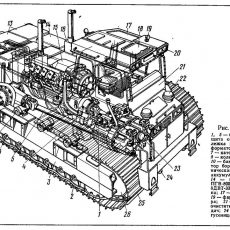

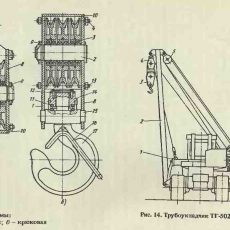

Кран-трубоукладчик ТГ-502 смонтирован на тракторе ТТ-330 - трубоукладочной модификации трактора Т-330. Его грузоподъемное оборудование (лебедка, противовес, стрела и портал) смонтированы на верхней раме, установленной на базовом тракторе. Привод грузоподъемного оборудования гидравлический от двух гидронасосов 210.32 и одного 210.12. Гидросистема трубоукладчика обеспечивает привод лебедки, откидывание и продвижение противовеса. Она имеет гидравлическое сервоуправление распределителями силового потока, что уменьшает усилия управления.

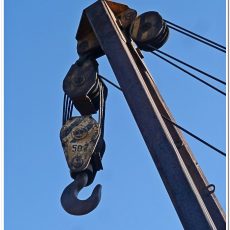

Лебедка трубоукладчика одновальная, двух-барабанная с независимым приводом каждого барабана от своего цилиндрического трехступенчатого редуктора. На входных валах редукторов привода грузового и стрелового барабанов смонтированы ленточные тормоза нормально замкнутого типа, автоматически размыкаемые при включении гидропривода. При выключении гидропривода тормоза автоматически затягиваются.

Грузоподъемный механизм обеспечивает две скорости крюка: первую - при подаче гидрожидкости от одного насоса, вторую - при подаче гидрожидкости от двух насосов гидромотору редуктора привода грузового барабана. При включении первой скорости крюка можно совмещать любые операции крюком и стрелой.

Трубоукладчик ТГ-502 имеет оригинальную конструкцию портала, на котором установлены блоки стрелового полиспаста. Размещение шарниров портала таково, что корпус лебедки разгружен от растягивающих усилий.

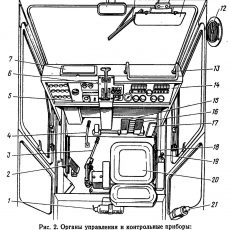

Трубоукладчик имеет переднюю кабину и поворотное сиденье, обеспечивающее удобное управление механизмами трактора и грузоподъемного оборудования. На машине установлены устройства безопасности: автоматический ограничитель подъема стрелы, устройство для контроля нагрузки на крюке при работе в ИУК, визуальные указатели грузового момента со световой сигнализацией и допустимой грузоподъемности в зависимости от вылета крюка, автоматический сигнализатор опасного напряжения УАС-1. Трубоукладчик оборудован устройством для опускания груза (освобождения от нагрузки) при выходе из строя двигателя или гидропривода.

Прогрессивные технические решения, заложенные в конструкцию машины, обеспечили ей высокие технико-эксплуатационные качества, важнейшими из которых являются широкий диапазон скоростей крюка и стрелы, управление грузоподъемными механизмами с помощью трех рычагов, возможность совмещения операций крюком и стрелой, опускание крюка и стрелы только двигателем. К достоинствам трубоукладчика следует отнести также его хорошую маневренность, которая обеспечивается поворотом машины за счет разных скоростей гусениц и включением для одной гусеницы переднего хода, для другой - заднего. Удлиненная гусеничная база увеличивает продольную устойчивость машины.

Трубоукладчик с демонтированными стрелой, противовесом и боковыми кронштейнами верхней рамы вписывается в негабаритность «нулевой» степени при его транспортировке по железной дороге, что значительно лучше транспортабельности трубоукладчика 594Н (II и III степени негабаритности) и Д355С-3 (I степень негабаритности).

Кинематическая схема грузоподъемного оборудования включает в себя редукторы привода насосов, грузового и стрелового барабанов, грузо- и стрелоподъемные полиспасты. Редуктор привода насосов двухступенчатый цилиндрический с зубчатой муфтой включения.

На трубоукладчике установлен 8-кратный грузовой и 6-кратный стреловой полиспасты.

Трактор ТТ-330 отличается от отечественных и зарубежных расположением кабины и необычной компоновкой его основных агрегатов и систем, размешенных внутри рамы коробчатого типа. В средней части основной рамы установлен двигатель модифицированный 8ДВГ-330 мощностью 270 л.с воздушного охлаждения с электростартерным запуском. Крутящий момент от двигателя распределяется вперед через гидротрансформатор к коробке передач и назад к редуктору привода насосов. Трансмиссия трактора гидромеханическая с раздвоением потока мощности по бортам в коробке передач.

К кожуху маховика двигателя (в передней его части) крепится одноступенчатый трехколесный гидротрансформатор для передачи крутящего момента двигателя к коробке передач, автоматического изменения крутящего момента в зависимости от изменения момента сопротивления на ведущих колесах. Турбинное колесо гидротрансформатора карданным валом соединено с коробкой перемены передач.

На тракторе установлена механическая коробка передач с косозубыми шестернями постоянного зацепления и гидроподжимными фрикционными муфтами переключения передач на ходу, обеспечивающая три скорости передвижения переднего и заднего хода.

Крутящий момент от коробки передач двумя карданными валами передается двум коническим редукторам, выходные валы которых шлицами соединены с ведущими шестернями бортовых передач.

Эти передачи представляют собой двухступенчатые редукторы, первой ступенью которых является цилиндрическая передача наружного зацепления. Вторая ступень планетарного типа с установленным водилом.

Управление механизмами трансмиссии гидравлическое.

Рама трактора с установленными в ней двигателем и трансмиссионными узлами соединена с гусеничными тележками в трех точках. Ходовая часть трактора ТТ-330 состоит из тележек гусениц, на которых расположены опорные и поддерживающие катки, натяжные колеса с механизмами натяжения и сдавания, гусеницы. Опорные катки двухбортные, на подшипниках скольжения, поддерживающие - установлены на подшипниках качения.

Натяжное колесо находящееся на подшипниках скольжения, опорное. Гусеница сборная. Она состоит из гусеничной цепи и асимметрично закрепленного на ней башмака. Механизм натяжения гидравлический. Механизм сдавания состоит из четырех пружин.

Кабина трактора имеет большую площадь остекления и аварийный люк в крыше. Сиденье поворотное (на 90° в сторону грузовой стрелы). Привод гидронасосов гидросистемы грузоподъемного оборудования осуществлен от цилиндрического двухступенчатого редуктора, который закреплен на двигателе. Гидронасосы соединены с приводными валами редуктора зубчатыми муфтами. Включение редуктора механическое.

Лебедка крана-трубоукладчика ТГ-502 предназначена для подъема, опускания и изменения вылета крюка. Отличительной особенностью этой лебедки является то, что корпуса редукторов не имеют жесткой связи в нижней части, что позволило освободить пространство под барабанами, удобно разместить гидроцилиндр перемещения противовеса, автономно обрабатывать и собирать редукторы лебедки, снизить трудоемкость их изготовления.

В лебедку входят два установленных на общей оси барабана (грузовой и стреловой) и два редуктора: один для привода грузового барабана, другой - стрелового. Каждый барабан лебедки снабжен ленточным тормозом простого действия нормально замкнутого типа, размыкаемым при включении привода. Тормоз стрелового барабана включает в себя шкив, тормозную ленту с приклепанной к ней фрикционной накладкой, гидроцилиндр, пружину, стакан, шток и регулировочный винт.

Тормоз грузового барабана устроен так же, как и тормоз стрелового барабана. Отличие заключается лишь в том, что он снабжен рычагом ручного размыкания, которым пользуются при необходимости опустить груз в случае выхода из строя основного двигателя или гидравлического привода грузоподъемного барабана.

Гидросистема крана-трубоукладчика ТГ-502 предназначена для привода грузового и стрелового барабанов лебедки и перемещения противовеса. Ее можно разделить на две основные и одну вспомогательную подсистемы. Назначение основных подсистем - гидропривод грузового и стрелового барабанов, вспомогательной подсистемы - сервоуправление распределителями силового потока основных подсистем. Кроме основных функций каждая из подсистем выполняет по одной дополнительной функции. Так, подсистема привода грузового барабана используется для перемещения противовеса, стрелового барабана - для образования второй скорости крюка, сервоуправления - для выключения тормозов грузового и стрелового барабанов.

В каждую из основных подсистем входят насос, гидромотор, распределитель силового потока с двумя рабочими секциями, тормозной клапан, тормозной гидроцилиндр, распределитель управления тормозом. Кроме того, в подсистему привода грузового барабана входит гидроцилиндр перемещения противовеса. Вспомогательная подсистема включает в себя насос, блоки сервоуправления, распределитель автоматического управления подъемом и опусканием крюка, датчик нагрузки на крюке, цилиндр-регулятор, ограничитель подъема стрелы и распределитель блокировки второй скорости крюка.

Конструкция трубоукладчика разработана СКБ "Газстроймашина", базового трактора - Отделом главного конструктора ЧЗПТ (начало работ 1974 г.). Первый опытный образец трактора ТТ-330 собран 7 мая 1977 г. В 1980 г. трубоукладчик ТГ-502 прошел приемочные испытания. Государственной комиссией утвержден акт с рекомендацией трубоукладчика к серийному производству на Стерлитамакском заводе строительных машин.

Появление в СССР тяжелых трубопроводов с наружным обетонированием, препятствующим всплытию трубопровода, а также перспектива появления трубопровода диаметром 1620 мм, трубопроводов из труб с утолщенной стенкой для повышения давления перекачки газа потребовали создания в СССР принципиально нового крана-трубоукладчика с увеличенной шириной ходового устройства. Только при увеличенной ширине ходового устройства, возможно противостоять опрокидывающему действию веса указанных тяжелых трубопроводов. СКБ "Газстроймашина" была разработана конструкция опытного трубоукладчика ТГ-634 грузоподъемностью 63 т с изменяемым в поперечном направлении размером ходового устройства на базе трактора ТТ-330.