ГАЗ-93А промышленный самосвал на шасси ГАЗ-51Д

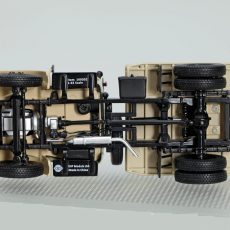

ГАЗ-93А промышленный самосвал задней выгрузки грузоподъемностью 2.25 тонн и емкостью кузова 1.65 м3 на шасси ГАЗ-51Д 4х2, мест: 2, полный вес 5.4 тонн, максимальная скорость 70 км/час.

Двигатель: ГАЗ-51 70 лс

более 100000 экземпляров на ОдАЗ г. Одесса 1954-59 год, 312210 экземпляров на САЗ г. Саранск, 1958-76 год.

Описание оригинала

Начало выпуска:

Окончание выпуска:

Файлы

Самосвал на базе ГАЗ-51 создавался совместными усилиями инженеров ГАЗа и УралЗиСа.

Изначально выпуск самосвалов ГАЗ-93, наряду с УльЗиС-253, предполагалось освоить на Новосибирском автомобильном заводе, однако, в связи с перепрофилированием НАЗа, в 1947 году был издан приказ за Министра автомобильной и тракторной промышленности об организации производства самосвалов на Одесском автосборочном заводе. Первые самосвалы выехали за ворота сборочного цеха в декабре 1948 года. Первое время сборка осуществлялась во временных помещениях – строительство главного корпуса было закончено лишь в декабре 1951 года. Уже в 1950 году выпуск самосвалов достиг отметки 60 машин в сутки, а в I квартале 1952 года завод достиг производительности 20 тысяч самосвалов в год.

ГАЗ-93 имел классическую для своего времени гидравлическую систему: насос был агрегатирован с гидроцилиндром и приводился в действие от коробки отбора мощности через карданный вал. Максимальное давление в гидросистеме составляло 15 кгс/см2. Управление подъемным механизмом осуществлялось из кабины. Самосвальная надстройка устанавливалась на шасси ГАЗ-51 с укороченной на 320 мм рамой. Грузоподъемность самосвала составляла 2,25 тонны. Металлический коробчатый кузов объемом 1,65 куб. м имел для разгрузки откидной задний борт. Для перевозки лекговесных грузов в боковых стенках кузова имелись отверстия и скобы для крепления надставных стоек для увеличения высоты бортов.

В 1954 г. вышла сельскохозяйственная модификация - самосвал ГАЗ-93Б с увеличенной до 3,2 м3 геометрической вместимостью и грузоподъёмностью 2250 кг. Запаску вернули на прежнее место под кузовом, но на левой стороне рамы.

С 1955 года завод перешел на выпуск самосвалов ГАЗ-93А и ГАЗ-93Б с модернизированным подъемным механизмом на новом шасси ГАЗ-51А.

В 1956 году с конвейера Одесского автозавода сошел стотысячный самосвал, а в 1958 году их производство было передано с ОдАЗа на Саранский завод автосамосвалов (САЗ), а сам ОдАЗ стал специализироваться на выпуске автомобильных прицепов. Серийный выпуск самосвалов в Саранске стартовал в начале 1959 года, в этом же году завершилось производство машин в Одессе.

Авторы: Сергей Леонтьев, Игорь Денисовец

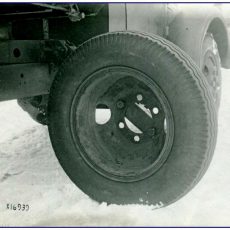

Первый саранский опытный образец ГАЗ-93А был построен на САЗе в конце 1960 года. Необходимость создания такой модификации была продиктована тем, что платформа ГАЗ-93Б в первую очередь предназначалась для перевозки сельскохозяйственных грузов с низкой плотностью – по этой причине при загрузке самосвала каким-либо строительным грузом высокой плотности, масса этого груза существенно превышала допустимую паспортную грузоподъемность машины, что негативно сказывалось на сроке ее службы. Кроме того, для экспортных поставок требовались автомобили с более крепким кузовом. Вследствие этого ГАЗ-93А получил иную по габаритам и устройству грузовую платформу – меньшую по длине, с невысокими боковыми бортами и изготовленную из листового металла большей толщины. Можно сказать, что в определенном смысле произошел возврат к конструкции платформы ГАЗ-93. Кроме того, ГАЗ-93А и ГАЗ-93Б отличались расположением запасного колеса – у ГАЗ-93А оно располагалось за кабиной в специальном держателе, а у ГАЗ-93Б запасное колесо крепилось на кронштейн, установленный на левом лонжероне рамы позади кабины.

К сожалению, на САЗе не сохранилось информации, в каком соотношении выпускались модели 93А и 93Б – есть лишь общая цифра объемов выпуска автомобилей этого семейства. По воспоминаниям "аксакалов", массово выпускались ГАЗ-93Б, а ГАЗ-93А выпускался небольшими партиями и на специальном "экспортном" участке. Всего было произведено 312.210 штук самосвалов семейства ГАЗ-93.

Александр Говоруха «Первый самосвал. Производство самосвалов ГАЗ-93 на ОдАЗе», ГП 10-2013.

Ещё не закончилась Великая Отечественная, а в освобождённой Одессе было принято решение о строительстве автосборочного завода. Это теперь ОдАЗ знают многие. А раньше, когда были выделены под застройку молодого предприятия земли, ещё никто не догадывался о судьбе гиганта. На первых порах заводу поручалось вести крупноузловую сборку ленд-лизовских машин Studebaker, Chevrolet и Dodge.

Но самым важным этапом в становлении предприятия стал приказ Министра в 1947 г. об организации производства самосвалов на Одесском автосборочном заводе. Первый пункт гласил: «Директору Одесского автосборочного завода тов. Рухадзе организовать производство автомобилей – самосвалов на базе грузового автомобиля ГАЗ-51, с объёмом выпуска 10 тыс. штук в год». Сборку автомобилей ГАЗ-51 этот приказ предусматривал производить на ОдАЗе из деталей и агрегатов, поставляемых Горьковским автозаводом.

Конструирование самосвала поручалось Уральскому автомобильному заводу им. Сталина, который к 1 октября 1947 г. должен был изготовить и испытать опытный образец и вместе с конструкторской документацией передать его на ОдАЗ. УралЗИС быстро справился с поставленной задачей. Самосвал, получивший наименование ГАЗ-93, был создан в срок, показал неплохие результаты при испытаниях в научно-исследовательском институте НАМИ и был принят для серийного производства на ОдАЗе.

Планировалось начать производство самосвалов в Одессе во II квартале 1948 года и выпустить в том же году 3 тыс. машин.

Производству самосвалов на Одесском автосборочном в Минавтопроме придавалось большое значение. В декабре 1947 года этот вопрос рассматривался на коллегии, а марте 1948-го Постановлением Совмина СССР была определена программа: Горьковский автозавод им. Молотова поставляет шасси ГАЗ-51, а Одесский автосборочный изготовляет кузова и опрокидывающие механизмы и выпускает самосвалы ГАЗ-93. План утвердили напряжённый – 20 тыс. штук в год. Времени на подготовку практически не оставалось: первые три тысячи самосвалов нужно было изготовить в IV квартале 1948 года.

Здание цеха сборки прицепов-роспусков – первой самостоятельной продукции ОдАЗа – оказалось непригодным для организации сборки автомобилей-самосвалов из-за низкого расположения деревянных несущих ферм и невозможности устройства какой-либо грузоподъёмной механизации.

К концу 1948 года монтаж оборудования закончили. С конвейера сборочного цеха сошли первые автомобили-самосвалы ГАЗ-93.

На первом этапе производство некоторых важных узлов было возложено на смежников. Минский автозавод поставлял насосы для опрокидывающего механизма, Кутаисский автозавод – коробки отбора мощности (КОМ). Автозаводы Москвы и Горького изготовили 50 штампов, Днепропетровский автозавод изготовил более 100 приспособлений и передал одесситам много сложного измерительного инструмента, Минский автозавод – всю оснастку и инструмент для изготовления деталей масляного насоса.

И всё же освоение самосвалов шло трудно, особенно на поточной линии производства гидроподъёмника. Но рабочие, технологи и конструкторы смогли наладить поточное производство на линии обработки деталей гидроцилиндра. Впоследствии, отказавшись от услуг смежников, основные узлы масляного насоса и КОМ делали собственными силами.

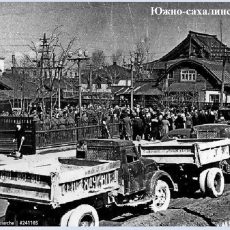

На первомайской демонстрации 1949 года праздничную колонну автосборщиков возглавлял новенький самосвал ГАЗ-93. Это был своеобразный рапорт коллектива о том, что важнейшее правительственное задание выполняется. Через год, в 1950 году, производство вышло на сборку 60 самосвалов в сутки. Сборочный цех перевели в один из пролетов ещё недостроенного главного корпуса, цех платформ и кузнечно-прессовый разместили неподалеку. Появилась возможность наращивать темпы выпуска самосвалов. Так, уже в I квартале 1952 года завод вышел на производительность 20 тыс. самосвалов в год, не менее успешно стартовал и 1953 год. Задания I квартала по всем показателям были перевыполнены. За успехами последовал спад. Оказалось, что такие технические характеристики самосвала ГАЗ-93, как грузоподъёмность и вместимость кузова, не стали удовлетворять возросшим потребностям народного хозяйства. Нужно было в кратчайшие сроки что-то предпринимать, проводить новые изыскания по разработке и освоению новых, более прогрессивных и большегрузных изделий.

Нелестные отзывы о продукции предприятия стали получать от строителей и особенно целинников, которых перестала удовлетворять вместимость кузова самосвала ГАЗ-93. Малая ёмкость кузова не позволяла при перевозке зерна и других легковесных грузов до предела использовать и без того малую грузоподъёмность. А при перевозке зерна требовалась еще и герметизация кузова.

На заводе приняли решение удлинить и облегчить кузов самосвала за счёт использования дерево-металлической платформы. В 1954 году разработали и испытали новую конструкцию самосвала, получившего обозначение ГАЗ-93Д. Через некоторое время началось и серийное производство, но тут возникли новые проблемы. Пиломатериалы, поступавшие на завод, постоянно имели разный калибр. Конструкторский коллектив буквально сбился с ног, внося корректировки в чертежи всякий раз под новые размеры досок и брусьев.

По этой причине выпуск самосвалов постоянно тормозился, а производство машин снизилось более чем на 3000 машин. Эти события повлекли за собой серьёзную критику на коллегии Министерства, которой в июне 1954-го подверглось руководство автосборочного. Несмотря на это кардинальных решений принято не было, если не считать того, что завод обязали наверстать упущенное.

Такое несерьёзное положение дел на заводе продолжалось до 1956 года, когда из заводских ворот выехал увеличенной до 3,2 м3 геометрической вместимости и повышенной до 2250 кг грузоподъёмностью. Параллельно поднялось и качество продукции. В результате в 1956-м начал работать участок экспорта, за рубеж отправляли ежегодно до 1000 самосвалов. Постоянно несколько машин из промышленной партии подвергалось эксплуатационным испытаниям на Котовской машинно-тракторной станции. В этом же году ОдАЗ отметил свой первый юбилей: с конвейера сошёл 100-тысячный самосвал. Завод наращивал темпы производства, и уже в следующем 1957 году было выпущено максимальное количество – 21 580 самосвалов.

Казалось, что завод вышел на полную мощность по производству техники, но в Госконтроль поступило письмо с экономическими выкладками нецелесообразности перевозки 20 тысяч машин из Горького в Одессу. По мнению автора, затрат на ежегодную перевозку вполне хватило бы на строительство подобного предприятия в непосредственной близости от ГАЗа. Комиссия подтвердила выводы и рекомендовала передать производство самосвалов Саранскому, тогда еще авторемонтному предприятию, при этом снизив объёмы производства до 5000 машин в год. И наконец, вышло постановление ЦК КПСС и СМ СССР от 17 апреля 1958 г. № 422 о прекращении выпуска самосвалов. Выпуск самосвалов постепенно сокращался, а последняя машина сошла с конвейера в 1959 году.

«ГАЗ-93. Сделано на Урале.», С. А. Леонтьев, https://www.drive2.ru/b/460405651797967275/

Давно в сетях гуляет фото группы людей в кепках и без них, стоящих, сидящих и даже лежащих на фоне самосвала ГАЗ-93 с деревянно-металлической кабиной. На борту платформы самосвала наблюдается надпись в три строки. В нижней строке написано ГАЗ-93. Вторая, средняя строка неразборчива. А вот верхняя надпись заканчивается аббревиатурой ЗИС. А на самом фото, в центре, надпись ARHIV-URALAZ.

Данное фото было основным аргументом в пользу того, что самосвал ГАЗ-93 был разработан в конструкторско-экспериментальном отделе Уральского автомобильного завода.

Но вот в апреле 2016 года в недрах Центрального Российского Государственного архива научно-технической документации, того, что в городе Самаре, добрые люди нашли документ, подтверждающие данную версию.

Добрые люди это Николай Марков и Денис Дементьев, они этим документом со мной поделились, зная мой интерес по данной теме. Этот документ – Отчет НАМИ об испытаниях, датированный январем 1948 года.

Испытаниям подвергался автомобиль-самосвал ГАЗ-93 оборудованный опытной самосвальной установкой спроектированной, изготовленной и смонтированной на шасси грузового автомобиля ГАЗ-51 Уральским автозаводом им. Сталина.

По какой причине разработку осуществлял Уральский автозавод мне неизвестно. Думаю, что уральцы получили задание на одновременную разработку самосвальных установок для самосвалов ГАЗ-93 и УралЗис-351. По крайней мере, созданы они были в один и тот же 1947 год. Возможно, 351-й был создан чуть ранее, чем 93-й. В пользу этой версии говорит то, что самосвал на шасси ГАЗ проходил испытания в НАМИ в период с 15 декабря 1947 года по 1 февраля 1948 года.

А заводские испытания опытного образца УралЗИС-351 были начаты в мае 1947 года. А затем он был передан в НАМИ, где с июля по сентябрь этого же года по заданию Техуправления МАТП СССР проводились испытания. Информация по срокам испытаний УралЗиС-351 взята из статьи М. Соколова «Гидравлические первопроходцы», опубликованной в журнале «Грузовик-Пресс» №10 за 2012 год.

Кроме того, конструктивные решения и большая унификация этих самосвалов также говорит об этом. На тот момент эти решения были примененные не только на этих самосвалах, но и самосвале МАЗ-205. Суть этого решения заключалась в использовании горизонтального поршневого гидроцилиндра, объединенного с насосом приводимого в действие при помощи карданного вала от коробки отбора мощности, рычажный механизм опрокидывания платформы, коробчатая платформа с открывающимся задним бортов, и с вертикальными стойками боковых бортов.

Однако вернемся к испытаниям нашего главного героя. Указание для испытаний 16 ноября 1947 года выдал сам лично тов. Акопов С.А., министр автомобильной и тракторной промышленности СССР.

Всего за время испытаний самосвалом было сделано 4100 подъемов платформы с грузом массой 2250 кг, проехав при этом 2850 км.

Еще было определено, при каких углах наклона начинают разгружаться сыпучие грузы. Например, каменный уголь, песок и глина начинали ссыпаться уже при подъеме на угол 35-37 градусов, окончательная разгрузка происходила при 40 градусах. При этом подъемный механизм обеспечивал подъем платформы на угол 47 градусов, а перепускной клапан обеспечивал ее остановку при любом угле опрокидывания.

И еще один нюанс. Оказывается, проблемы с качеством покраски платформ ранее выпускаемых в Саранске самосвалов носят генетических характер. Именно при испытаниях их «прародителя» его платформа интенсивно ржавела по причине отслаивания краски, так нанесена она была на не обезжиренные поверхности.

Очень удачным оказался механизм крепления запасного колеса с храповым механизмом подъема — с процессом замены колеса и установки запаски на штатное место без проблем справлялся один человек.

Да и в целом самосвальное оборудование оказалась очень технологичным, что характеризовалась простотой конструкции как платформы так надрамника. Для изготовления деталей платформы не требовалось сложного оборудования – достаточно было иметь ножницы для резки листового металла, гибмашины, минимальное количество прессового оборудования, простейшие сварочные кондуктора. Да и производство гидроцилиндров и коробок отбора мощности не отличалось особой сложностью.

И это явилось одной из причин того, что с небольшими изменениями конструкция самосвального обору-дования благополучно дожила до 1976 года, когда с производства сняли САЗ-3503 и 3504, «внуков» ГАЗ-93.

А в то время, именно в таком виде он встал на конвейер Одесского автосборочного завода.

«ГАЗ-93. Первая модернизация», С. А. Леонтье, https://www.drive2.ru/b/467849620395917697/

(к Саранскому заводу автосамосвалов никакого отношения не имеет) на основе Отчета испытаний модернизированного автомобиля-самосвала ГАЗ-93, (Российский государственный архив научно-технической документации, г. Самара).

1951 год. Осень. Птицы потянулись на юг. А из Одессы, с автосборочного завода, в северном направлении в сторону Москвы двигался ГАЗ-93. С виду совсем обычный самосвал ГАЗ-93 с номером шасси 296668 и номером двигателя 392008.

Однако это был обновленный модернизированный ГАЗ-93. И основной целью модернизации было снижение массы и улучшение эксплуатационных свойств автосамосвала. И с целью оценки модернизированных узлов и агрегатов, определения целесообразности внедрения их в серийное производство в НАМИ с 15 ноября 1951 года и по 15 февраля 1952 года проводились испытания. Основанием для них послужило распоряжение начальника Технического управления Министерства Автомобильной и тракторной промышленности СССР за №25/2-43 от 25 сентября 1951 года.

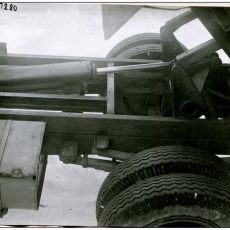

Модернизации подверглись следующие узлы самосвального оборудования: масляный насос и коробка отбора мощности, гидроцилиндр подъемника, система рычагов опрокидывающего механизма, надрамник, платформа и механизм запирания заднего борта.

На серийном самосвале ГАЗ-93 масляный насос был расположен в нижней части гидроцилиндра, и приводился в действие от коробки отбора мощности посредством карданного вала. То бишь это была громоздкая, сложная конструкция.

В процессе модернизации коробку отбора мощности, насос и кран управления объединили в один агрегат, в один блок.

Почти без изменений данная конструкция КОМ перешла в 1975 году на автосамосвалы САЗ-3503 и 3504 на шасси ГАЗ, а после окончания их выпуска выпускалась в запасные части практически до конца 80-х годов прошлого столетия. В 1986 году я пришел на Саранский завод автосамосвалов в качестве токаря на участок запасных частей, где эти КОМ и выпускались.

Гидроцилиндр опрокидывания платформы также претерпел изменения – корпус был укорочен на 140 мм, а ход уменьшен на 460 мм.

Кроме того был изменен надрамник в части крепления гидроцилиндра.

В связи с изменением размеров и хода гидроцилиндра изменения коснулись и рычажного опрокидывающего механизма. Для сохранения угла подъема платформы при уменьшении хода гидроцилиндра рычаги были укорочены на 70 мм. Цельная ось балансира опрокидывающего механизма у серийного самосвала заменена двумя короткими осями. И последнее – плечи опрокидывающего механизма изготовили из стали толщиной 4 мм взамен 6 мм (сплошная экономия).

Ручка открывания-закрывания заднего борта переехала с передней части бокового борта на передний борт и стала сварной вместо литой. Связанные тягами с этой ручкой крюки запирания платформы также сделали штампованными из листа взамен литых. Переход с литья на штампованные или сварные конструкции в то время был обусловлен большим напрягом в стране с производством литья – были постоянные срывы поставок ввиду высокой загруженности заводов.

Однако данные новшества с ручкой и запором похоже не прижились, и на то были существенные причины. Ручка запора при закрытом заднем механизме плотно прилегала к переднему борту и обхватить ее практически было невозможно. Было рекомендовано изменить ее конфигурацию.

Штампованный запор также был не «айс» по причине того, что имел форму швеллерообразного сечения, то бишь желоба, в который при погрузке попадал щебень, камни, раствор и прочая дребедень. Все это мешало запору закрываться, вызывало значительные напряжения в тягах, приводило к их растяжению, и как следствие неплотному закрыванию заднего борта.

В целом проведенные испытания опытного ГАЗ-93 показали целесообразность введенных улучшений и конструктивных изменений в результате которых общий вес самосвала снизился на 125 кг без ухудшения прочностных и эксплуатационных свойств. Испытатели НАМИ на основании этого считали, что грузоподъемность самосвала можно было увеличить с 1,75-2,25 до 2-2,5 тонн в зависимости от дорожных условий. И было рекомендовано устранить выявленные недостатки, внедрить предлагаемые улучшения, и выпустить установочную партию для испытаний в реальных условиях эксплуатации.

Кратенько пробежимся по основным рекомендациям НАМИ.

- Внести конструктивные изменения в совмещенный узел коробки отбора мощности и насоса с целью улучшения включаемости КОМ, снижения износа шестерен и КОМ и насоса, уменьшения зазоров в шестернях насоса и сопрягаемыми с ними корпусными деталями, обеспечить соосность подшипников КОМ. Доработать конструкцию и повысить качество изготовления перепускного клапана.

- Ввести в днище гидроцилиндра сливную пробку для полного слива масла при его замене.

- Доработать уплотнительный узел штока гидроцилиндра с пробковыми уплотнениями, к которому было очень много нареканий – течь масла происходила в все время испытаний, так как его подтяжку было уже невозможно производить после 400 циклов подъемов-опускания платформы.

- Исключить возможность попадания и застревания посторонних предметов в запоры заднего борта.

- Удлинить рычаг управления подъемом-опусканием платформы.

- Оставить прежней толщину настила платформы или ввести усиливающие элементы, исключающие его прогиб под воздействием груза.

- Повысить износостойкость сопрягаемых деталей рычажного механизма подъема.

- Ввести в гидросистему аварийный клапан исключающий резкое падение поднятой платформы при аварийном обрыве рукава высокого давления.

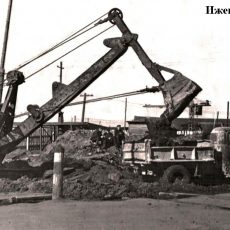

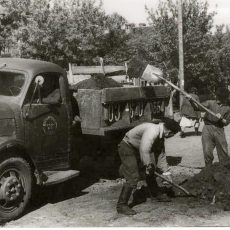

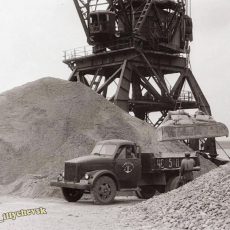

Испытания самосвала проводились в эксплуатационных и стационарных условиях. В условиях эксплуатации самосвал работал на цементно-бетонном заводе на перевозке камня, щебня, песка, гравия и бетона. Загрузка грузов производилась экскаватором и вручную, а разгрузка на площадках и в бункер камнедробилки. Длина ездки не превышала 500 метров.

В стационарных условиях испытания производились при подъеме платформы с закрепленным, равномерно распределенным по платформе грузом (металлический балласт) массой 2250 кг.

Всего было произведено 1452 цикла подъема-опускания платформы – в условиях эксплуатации 696, в стационаре 733 с грузом и 23 без груза.

Суммарный пробег составил 3306 км, среднесуточный — 60 км..